近日揭晓的“2024年冶金科学技术奖”获奖榜单中,中冶京诚牵头完成的4项创新成果榜上有名。其中,两项创新成果喜获一等奖,创下自建院以来冶金科学技术一等奖牵头获奖项目历史之最。

本次荣获一等奖的2项创新成果分别为:“超重载线材减定径高自由度精密轧制技术与核心装备的开发及应用”、“转炉烟气宽温域(800-200℃)干式余热回收技术的开发与应用”。此外,“转炉副枪与炼钢模型系统耦合成套关键技术及装备的开发与应用”、“钢铁企业多维度环保管控系统开发与应用”2项创新成果喜获三等奖。

冶金科学技术奖是由中国钢铁工业协会、中国金属学会联合创办并经国家科学技术部正式批准设立的科学技术奖项,是中国钢铁行业的最高科学技术奖。本次公司推荐的项目,经过了一级评价、三级评审,即:网络评价、专业评审、评审委员会现场答辩评审和奖励委员会评审等严格的评审程序,最终在282项参评项目中脱颖而出,获得了钢铁行业各专业领域有影响力的数十位专家、学者的一致好评,被推荐授予了誉为冶金领域“奥斯卡”的代表中国钢铁行业最高科学技术奖项的殊荣。据悉,本次共有110项创新成果获奖,其中,特等奖3项、一等奖21项、二等奖29项、三等奖57项。

下一步,中冶京诚将持续牢牢把握科技自立自强的战略基点,聚焦关键核心技术,解决“卡脖子”难题,打造出更具核心竞争力的创新成果和产业化高端产品。

2024年冶金科技奖一等奖

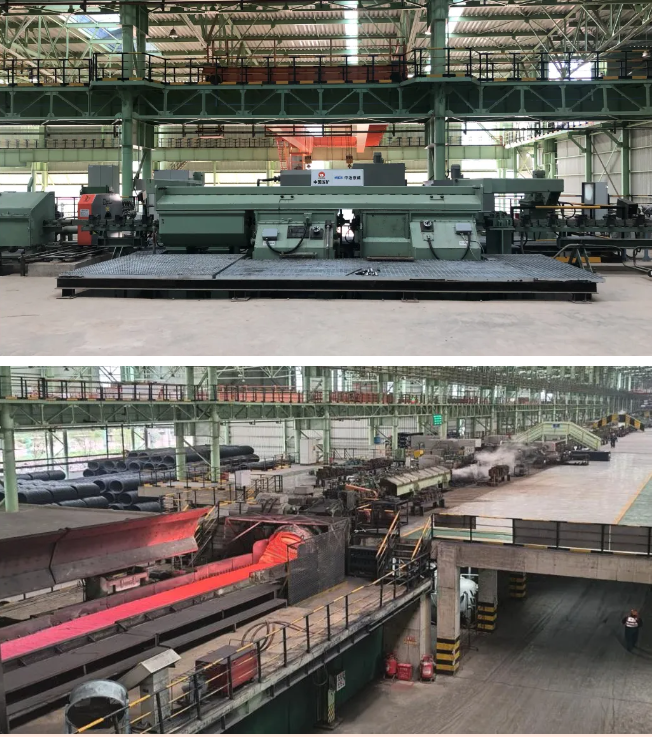

超重载线材减定径高自由度精密轧制技术与核心装备的开发及应用

项目立足于高速线材高质量发展对于产品品质、小批量定制、尺寸精度及运行成本的更高层次需求,首创开发出“1+1+2”减定径工艺模式及孔型单一化的高自由度精密轧制技术,自主研发了“高承载减径+小间距定径”的减定径机装备,构建了以高刚度轧制控制及自适应张力重建控制为核心的一整套减定径电气控制技术,实现了自由减径、精密定径及高效稳定轧制,为低温控轧提供了可靠的装备保障,使生产灵活性、轧机效率、产品精度、产品成材率均得到有效提升。本技术共形成专利33项,其中发明专利14项,发表论文5篇。该技术成果在昆钢得到了首次应用,生产线各项性能指标表现优异。本项目成功打破了减定径技术长期由国外垄断的技术壁垒,实现了关键技术的创新升级,对提升我国线材生产装备及技术水平做出了重要贡献。

2024年冶金科技奖一等奖

转炉烟气宽温域(800-200℃)干式余热回收技术的开发与应用

项目致力于推进钢铁工业极致能效工程,攻克了转炉烟气中低温段能量全回收的技术难点,解决系统抗爆、泄爆、高温火种捕集、煤气品质提升、大颗粒灰渣全干收集及直接回用等技术难题。由中冶京诚牵头,联合北京建龙重工集团(建龙西钢、四川川锅)原创性的研发出全新的隔爆型全余热干式回收工艺技术、高温火种捕集技术及烟尘管控技术,在保证安全、稳定连续生产的前提下,实现800-200℃余热的可靠高效回收,并成功应用于生产实践。本技术拥有专利43件。该技术成果已在建龙西钢应用,蒸汽回收量提升40%以上,节能5kgce/t钢,实现10-15元/t钢的收益,减少二氧化碳排放13.3kg/t钢。技术成果的实施大幅度提升转炉工序能效指标,推动钢铁行业实现“双碳”目标和高质量可持续发展。

2024年冶金科技奖三等奖

转炉副枪与炼钢模型系统耦合成套关键技术及装备的开发与应用

项目以智能控制模型为核心,依托可靠的副枪、机器视觉、红外测量、声呐信号等系统完成数据采集,借助生产大数据及人工智能算法进行模型自学习和自优化,自主动态指导顶吹、底吹、造渣、终点预判和出钢合金化,完成由冶炼到出钢的自主感知、自主决策和自主执行的闭环智能化控制,最终实现转炉冶炼的稳定化、高效化、无人化和高品质低成本的动态有序生产,核心技术已申请专利6件。对于目标终点碳0.02<C%≤0.25的钢种,目标窗口C%在+/-0.015之间,温度在+/-12度之间,平均碳温双命中率≥85%。可减少现场摇炉操作工2名/班,减少钢铁料消耗~2kg/t钢,减少石灰消耗~3kg/t钢,减少铁合金消耗0.2kg/t钢,降低氧气消耗1.0Nm3/t钢,减少钢水温度损失~15℃,缩短冶炼周期~3min。项目已在辽宁本钢、河北普阳、福建三钢等钢铁企业转炉系统成功应用。技术适用于配置有副枪或烟气分析等装备的大型、中型转炉。

2024年冶金科技奖三等奖

钢铁企业多维度环保管控系统的开发与应用

项目以助力绿色低碳钢铁技术高质量发展为核心,创建了集指标实时监测、精准管控及控制优化的钢铁企业多维度全流程环保管控系统,搭建了“三废+综合环保管理”一体化全要素体系架构,开发了“大屏端综合展示+PC端专项管理+移动端实时监管”立体化管理模式。建立了多目标协同环保治理成本最优化控制算法/模型,首次通过多系统大数据分析,达到环保效益和环保成本协同控制最优点。通过系统非同步运行报警及闭环管理,解决了钢铁企业环保达标治理成本控制难的问题。在千万吨级钢铁企业环保管理系统中首次实现了工业互联网平台体系架构与5GLAN技术、信创技术栈的实施与融合应用,节约维护成本约20%。首创采用LightGBM机器集成学习算法、基于视频AI智能分析和水质监测结果,开发PM2.5浓度预测模型和雨水异常排放识别模型,提高企业环保应急响应能力。登记软件著作权33项,申请专利3件。成果在武钢等多个钢铁企业得到应用,实现了从“技术研发—工程应用—示范推广—标准编制—行业引领”的跨越式发展。为钢铁行业绿色高质量发展作出重要贡献,并深刻影响工业企业绿色环保自动化发展格局